DPMとバーコードリーダーについて

DPMとは

ダイレクトパーツマーキングの略です。

一般的なバーコードはラベルや印刷などで表示しますが以下の様な場合に直接素材に刻印を施す技術です。

印刷やシールの様にやり直しが容易ではないため、刻印する際は事前に仕様をよく確認する必要があります。

- 表示可能面積が非常に小さく、ラベル貼付ができない

- 管理上ラベルなどを貼付することができない

- 洗浄や滅菌などを行う必要があるため、ラベルが剥がれる可能性がある

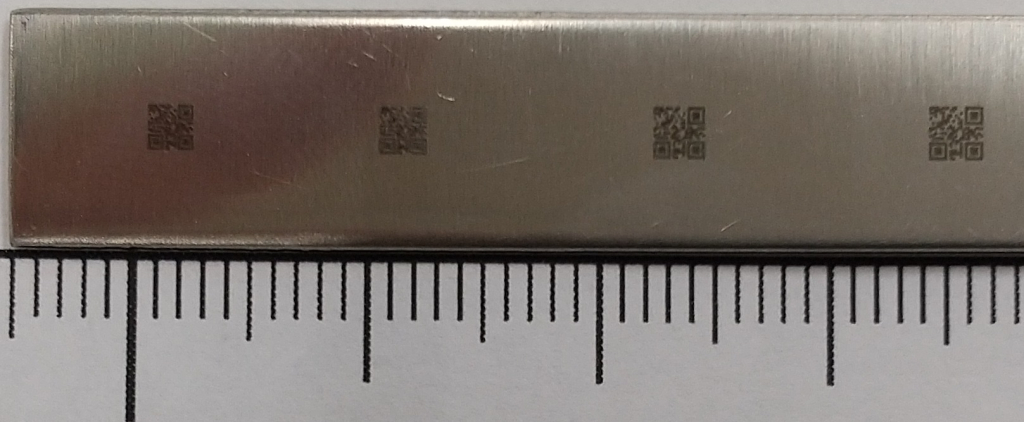

画像の様に金属素材に直接バーコードを表示する技術です。

熱や物理的な方法により素材表面を変形・変性させます。

画像の場合はインクやシールで無いため耐摩耗性に優れます。

刻印の方法

いくつかの刻印方法がありますが大別して以下の2種です。(それぞれ更に複数の規格があります)

- レーザー光により素材に直接刻印を施す方法

- ドットピンにより素材に直接刻印を施す方法

いずれの方法にしても素材に少なからず変形部位を発生させます。刻印を施す場所やサイズに注意する必要があります。

レーザーの場合は出力や種類、時間を調整し変形以外に変性・変色を施すことも可能です。

インクなどを塗布するものではないため耐摩耗性はありますが繰り返す洗浄などにより読取精度は長期的にみて低下します。

刻印機について

刻印機は以下の要因により多種多様です。

- 刻印方式(レーザーやドットピンなど)

- 刻印方式の詳細(レーザーの種類、刻印精度)

- 刻印対象物のサイズや形状

- 刻印対象物の素材(ステンレス・チタン・樹脂など)

保有されている刻印対象物の素材は多種多様と思われます。

各種素材などの仕様をご確認の上で各メーカーにお問い合わせください。

刻印機を購入する以外にも以下の様な方法があります。

- 刻印済みの鋼製器具を購入する。(個体識別が可能な刻印である必要があります)

- 刻印を外部依頼する。(詳細は各業者へご確認下さい)

DPM対応バーコードリーダーの必要性

以下の様な特性の為、DPM対応ではない場合には読み取り精度が著しく低下する為、専用品が必要となります。

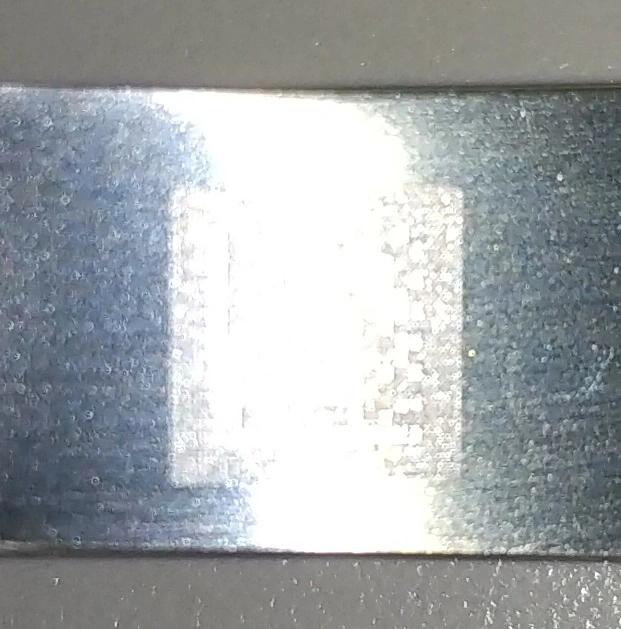

- バーコードのコントラストが低い(視認ではありません)

- 素材自体が光を反射しやすい(ステンレスなどの金属、特に鏡面仕上げの場合など)

- 極小サイズ(数㎜角)のバーコードを取り扱う事がある

画像は以下の様な条件です。

- 金属素材(ステンレス)

- ヘアライン仕上げ

- 約5mm角のDPM

特定の確度から視認した際に光の反射で刻印が殆ど判別できません。

白紙に黒色印刷した場合、このような現象は通常室内では起こりません。

上記の様な特性をもつDPMの場合は専用品以外では読み取れない可能性があります。

DPM対応バーコードリーダーの価格帯は数万円~数百万円と幅広く、その仕様も多種多様です。

DPM対応バーコードリーダーの読取の実際

DPM対応バーコードリーダーであればDPMが読み取れるという保証は一切ありません。

※DPMの読取は非常にシビアです。カタログスペックでは確認は不可能と言えます。

読取検証例

条件

バーコードリーダー(20万円程度)

DPM(約3mm×3mmのDataMatrix)

※セルサイズ0.1mm程度

鋼製器具(ステンレス、ヘアライン仕上げ)

結果

DPMに対して1cm~3cm程度の距離にバーコードリーダーを近づけた上でピンポイントの位置でようやく読み取ることができる。もしくは中々読み取ることができない。

検証を必ず行ってください

カタログスペックでは検証できません。実際にDPMとバーコードリーダーにて直接検証を行ってください。

参考用としてDPM対応バーコードリーダーで重要な仕様を以下に記載します。

DPM対応バーコードリーダーの仕様について

重要な仕様

主に以下の様な仕様が重要となります。(一般的なバーコードリーダーの仕様は別途必要です)

- 分解能(最小分解能)

- 読取深度

- 分解能と読取深度の関連性

- 読取を想定される刻印及び対象物素材・仕上げの仕様(重要)

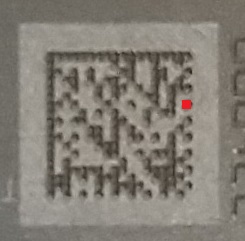

分解能(最小分解能)

どれだけ小さいバーコードを読取ることができるか判別できます。

サイズ(mm)で表すことが多いですが、これはバーコード自体のサイズではありません。

2次元バーコードで言えば1セルの1辺のサイズです。(セルは領域は正方形ですが見た目は丸の場合もあります)

バーコードのサイズはセルのサイズ・情報の桁数・外枠部分のサイズにより変動します。

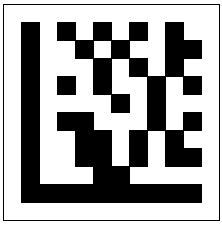

1セルは左図の赤色の部分の様にバーコードを構成する最小の1ブロックです。

※情報量によりセルの数は変化します。

※更に外側に一定の余白部分を必要とします。

1セルサイズが小さく、情報量が少ないほど小さなDPMが作成可能となります。

実際の刻印拡大画像です。余白部分を含めて3mm角程度の正方形です。

この中に確認できる点1個が1セルとなります。(参考用に一部を赤で示してあります)

※規格は2次元・DataMatrix・GS1となります。

読取深度

バーコードを読取ることができる距離を表します。

バーコードと読み取り部との距離で表します。

分解能と読取深度の関係性

分解能で表される読取精度と読取深度で表される読取可能距離には相互関係が存在します。

最小分解能を発揮する為の読取深度から外れた距離では最小分解能を発揮できなくなります。

つまり求める分解能と想定する読取深度両方を確認する必要があるということになります。

例

仮に以下の様な仕様の場合は・・

- Data Matrix

- 分解能(0.127mm/5mil)

- 読取深度 0 mm ~ 10 mm

DataMatrixrk規格で1セル辺り0.127mmの刻印を読取る場合は読み取り部分から1cm以内に刻印を近づけることで読み取ることが可能となります。

環境を整えた場合に最小で1セル辺り0.127mmのバーコードを読取る能力があります。

- DataMatrix規格であること

- 読取部から刻印までの距離が1cm以内であること

- 刻印のコンディションが良いこと(コントラスト・余白など)

- 情報の桁数が極端に多くないこと

- その他の環境が問題無いこと(光や素材など)

※読み込むことができることを保証するものではなく、あらゆる条件が揃った場合に読取る能力を保有するという意味合いとなりますのでご注意ください。

読取を想定される刻印及び対象物素材・仕上げの仕様(重要)

基本的にバーコードリーダーは実際の刻印を用いて読取テストを行う必要があります。

特に以下の様な場合はカタログスペックでは確認できません。

- 刻印サイズが極小、1セルサイズが極小(刻印のサイズ及び情報量)

- 刻印のコントラストが低い、光の反射が強い(素材・刻印方法)

- 刻印のコンディションが低下する要因がある(汚染・摩耗)

- 刻印の精度が低い

- 余白(クワイエットゾーン)の確保できていない

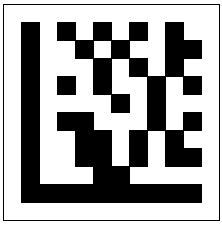

余白(クワイエットゾーン)について

左図(イメージ)の様に刻印の周囲にある余白部分です。

この余白部分は最低限確保するサイズが規定されています。

また、その確保すべきサイズはバーコードの仕様により異なります。

余白部が確保できない場合は読取精度が低下、または読取不能となります。

GS1標準 DataMatrix仕様

医療機器等ヘルスケア商品へのDPM表示サイズ

| 印字方法 | モジュールサイズ(x) | クワイエットゾーン |

| A方式 レーザーマーキング等 | 最小 0.100mm 標準 0.200mm 最大 0.300mm | 1x 4辺とも |

| B方式 ドットピンマーキング等 | 最小 0.200mm 標準 0.300mm 最大 0.495mm | 1x 4辺とも |

その他の仕様

一般的なバーコードリーダーを選定する上で必要な仕様を合わせてご確認ください。

- バーコードリーダーの接続方式(USBなど)

- 対応バーコード規格(CODE128、GS1など)

- 必要に応じて2次元対応(QR、DataMatrixなど)

- 防塵防水規格

DPMの刻印は必ず読み取ることができますか?

DPMの刻印は以下の要因で読み取ることができない場合があります。

- 刻印仕様が規格不適合やエラー

- 鋼製器具の形状や素材、仕上げによる影響

- 刻印の汚れ、摩耗等による読取不良や劣化

- バーコードリーダーの読取性能に依存した読取不良

- バーコードリーダーの故障

- 光や距離などの環境因子

DPMとUDIについて

UDIとは

UDI(Unique Device Identification)とは、医療機器の個体管理・個体識別のための国際的な法規則です。 米FDAにより、2013年9月にUDIが公布されて以降、アメリカ・EU諸国からアジア圏まで国際的に採用が始まりました。

つまりDPMは素材へ直接刻印する技術そのものであり、UDIはその内包する情報に関する規則となります。

UDIシンボルのDPMサイズ

①鋼製器具に3mm 角以上の表示面積が確保できる場合は3~5mm角の正方形

②鋼製器具が棒状で3mm 角程度の表示面積が確保できない場合は3.6mm~4.5mm×1.2mm~1.5mmの長方形

※鋼製器具2次元シンボル表示標準ガイドライン(第 2 版)より抜粋

と、現段階では記載されています。

注意

最小セルサイズの記載が無いため、今後より詳細な条件が盛り込まれると思われます。

結局何を選択すれば良いの?

これを選択すれば良い、というものはありません

残念ながら近道はありません。刻印の仕様を確認した後に、仕様に合ったバーコードリーダーを選定します。

①刻印について最低限確認すべき仕様は以下の様な項目となります。

- 読取対象の素材・表面処理(複数のケース)

- 刻印の最小サイズ(情報内容)・仕様

- 刻印内容の規格・仕様

- (再)刻印の必要性

②バーコードリーダーについて最低限確認すべき仕様は以下の様な項目となります。

- 刻印(各仕様)のサンプルを準備して読取テストを行う

- 読取テストの可否及び読取速度、読取精度の確認

- 業務上運用を想定して、その運用に対応する仕様か否か

そもそも刻印が無い場合は何を確認すればよいのでしょうか?

刻印の仕様が決まらない限り進捗はありません。まずは刻印の仕様を確定確認しましょう。

- 刻印対象の素材や数を確認します

- 刻印可能箇所の最小サイズを確認します(形状は正方形、なるべく平面)

- 刻印仕様において一番シビアな状況を確認します

- 刻印方法を検討します(刻印機購入or外部委託)

- 刻印のサンプルを取得します

- 刻印に仕様に合うバーコードリーダーを選定します

既存のDPMを機器IDとして利用できるの?

UDIとして機能するDPMであれば機器IDとして利用可能です

UDI:機器固有識別子 機器ID:当システムにおける機器管理(重複不可)

UDIではなくLOTNo.等のみが表示されている刻印では他の鋼製器具と重複する可能性があるため使用できません。

刻印がUDIとして機能するのであれば機器IDとして使用可能です。再刻印の必要はありません。

機器登録時にご注意ください

バーコードリーダーにはAI識別子編集機能を持つものがありますが世界的には一般的ではありません。

当システムではAI識別子に()を付けることで各パラメータを自動で分割する機能があります。

但し、DPM対応バーコードリーダーの多くはAI識別子編集機能を持たないことが多くみられます。

機器IDをDPMで使用する際はAI識別子編集をしない生データで登録すること必要となります。

仮にこの設定を間違えた場合は当該鋼製器具のDPMは機器IDとして機能しません。

※システム上、特定の権限を付与されたユーザーは機器IDを編集することは可能です。